储能系列

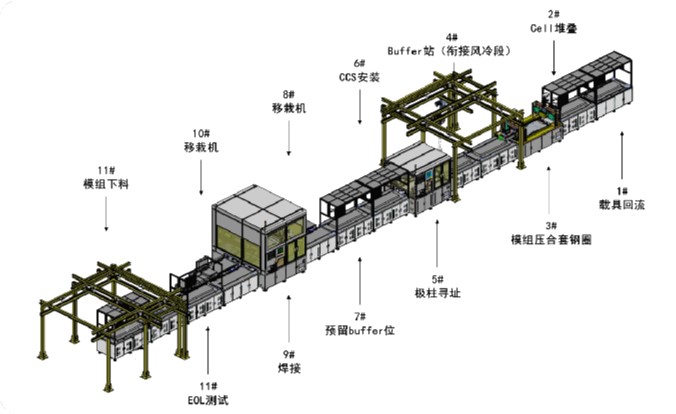

液冷半自动方形电池模组线

主要功能:CELL预处理(OCV测试、等离子清洁、涂胶等),模组组装(堆叠、压合套钢圈、极柱寻址、CCS安装&焊接、EOL测试等)。

产品特点:

- 高柔性化:兼容多种产品(4S1P~16S1P),可稳定实现8PPM;

- 线体利用最大化:通过分段化设计,电芯预处理段产出电芯,可按需灵活分别供风冷/水冷模组段;

- 制程兼容性强:满足各类主流电池规格(50AH~280AH),可适用不同规格模组(4S~16S),且同时兼容模组涂胶&贴双面胶制程工艺;

- 换型快,产品相关模组快拆式设计,程序一键切换,4H内完成换型;

- 核心站智能化:极柱寻址机自动定位并输出极柱坐标给激光焊接机,采用全自动设计,提升并确保产品焊接之稳定性及一致性;

- 激光焊接工艺,采用IPG激光器、瑞雷振镜,搭配LASER自动对焦,保证其出光之稳定性和可靠性;

- 焊接检测,通过WDD系统,实现焊接过程能量的实时监测,避免焊后造成任何不良异常及损失的风险。

- 模组压合,最大选配1000KG压力,配备压力监控及行程监控,满足安全生产及品质可靠等要求;

- 具有高度的灵活性和可扩展性,可以根据客户需求进行快速定制和升级。

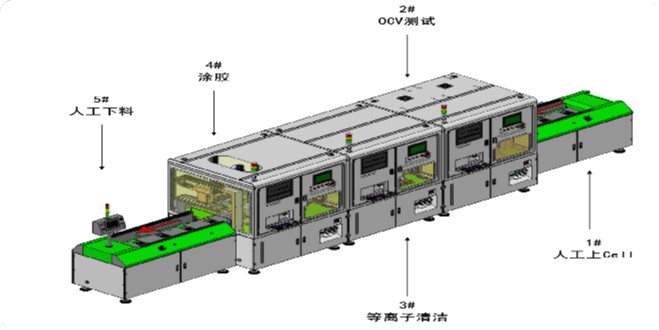

Cell预处理段

模组组装段

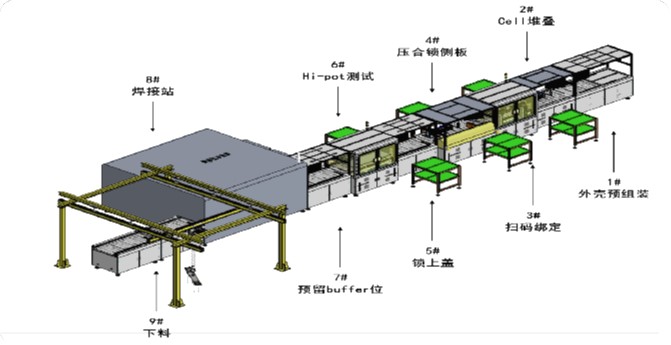

风冷半自动方形电池模组线

主要功能:外壳组装、电芯堆叠、电芯测试、外壳焊接等。

产品特点:

- 高通用性:通过分段化设计,与液冷半自动模组线衔接,实现与水冷制程的CELL预处理段&CCS焊接段线体共用,提高设备利用率,有效降低成本费用的投入;

- 测试站模块化设计,通过快拆式针板,实现不同机种的快速换型;

- 高灵活柔性化:通用站全自动设计,差异站半自动设计;

- 高安全可靠性:整线采用绝缘滚筒,在省去传统载具流转的前提下,避免产品与金属接触,且基于稳定可靠的导向机构模组,确保同时实现自动精准传输;

- 高焊接工艺稳定性:自动采用六轴机械手臂搭配IPG激光全自动化作业,过程中精确控制软硬体的灵活搭配,实现焊接之精度和品质有效且稳定。

风冷模组组装段

风冷段与水冷段衔接:共用水冷段CCS组装、焊接、EOL测试

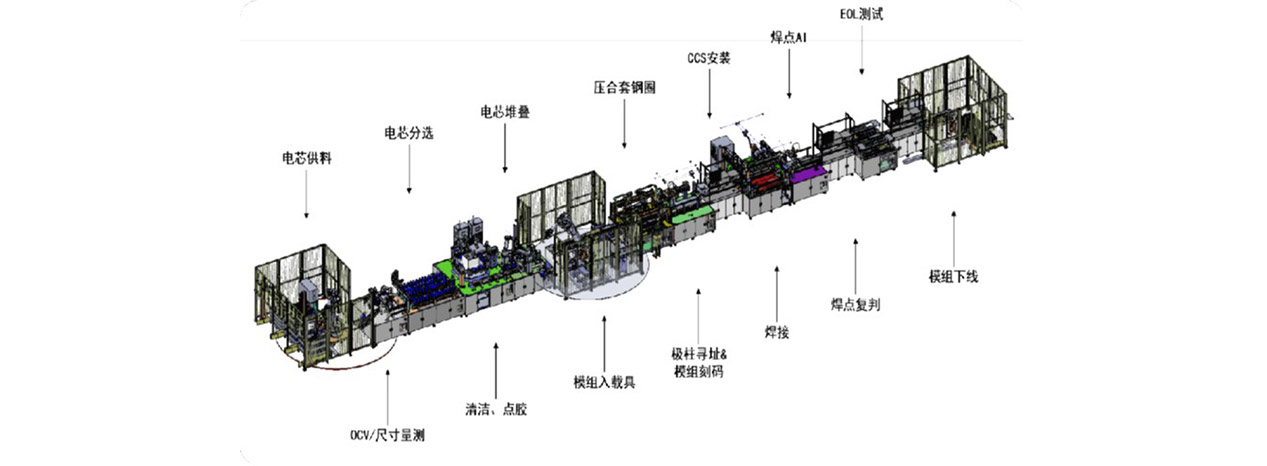

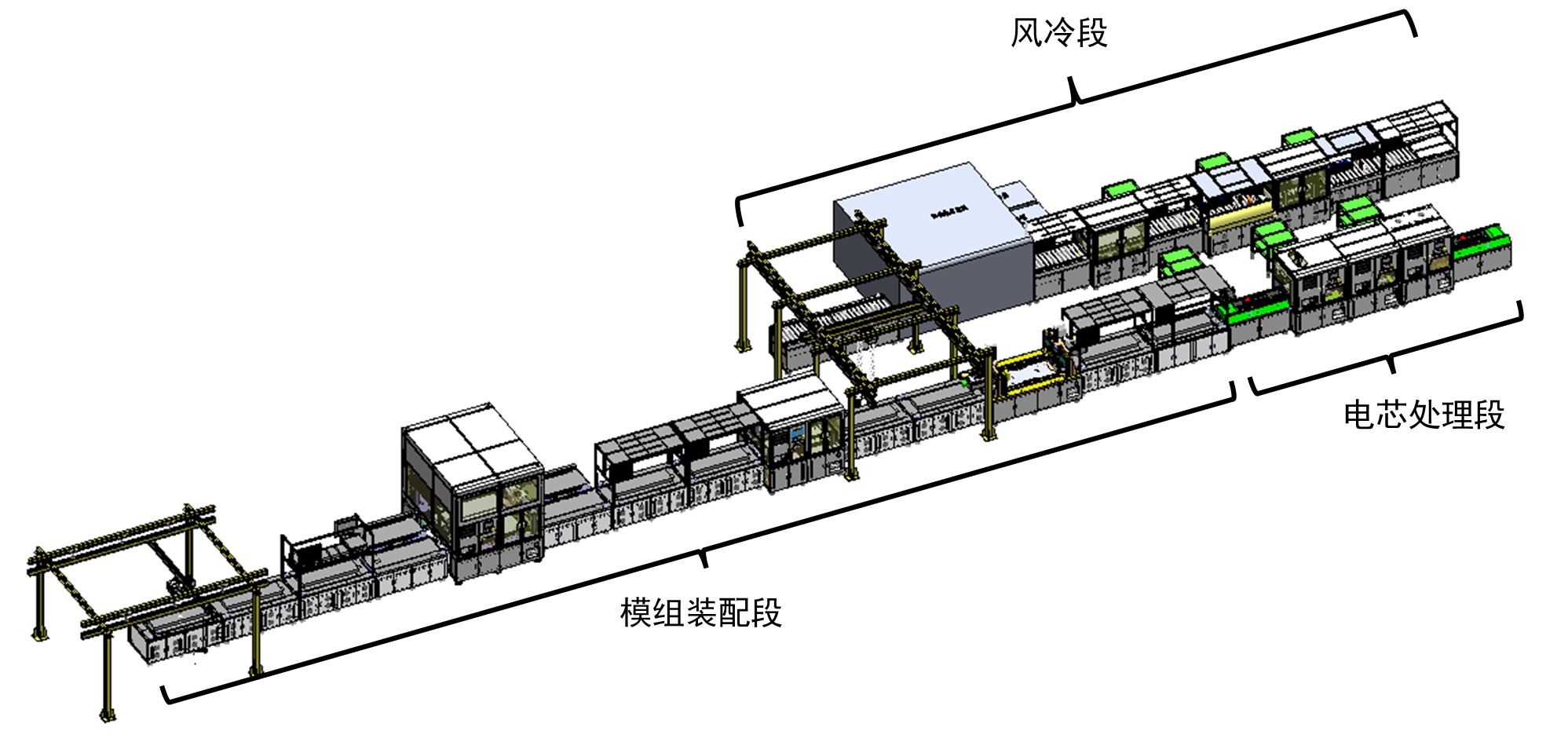

液冷全自动方形电池模组线

主要功能:电芯自动上料,电芯预处理(OCV测试、尺寸量测、分选、等离子清洁、涂胶等),模组装配(电芯自动堆叠、压合套钢圈、极柱寻址&模组刻码、CCS安装&焊接、焊点AI、EOL测试、模组自动下线等)。

产品特点:

- 较高自动化集成,采用多组高精度六轴手臂,搭配CCD定位系统,可以实现快速、准确、稳定的电池PACK组装,在提高效率的同时有效降低相关生产成本;

- 信息化数据搜集与实时处理,搭配自研上位机软件系统,实现OCV测试、尺寸量测、点胶量监控、压合行程&压力监控、模组码生成、焊点AI检测、EOL测试数据等全程追溯;同时,全方位自动监控制程工艺站数据:点胶量、胶路、保压行程&压力、焊点AI检测结果、模组EOL测试数据等;

- 激光焊接工艺站,采用IPG环型光斑激光器,搭配高精度LASER测距仪、CCD定位系统、铜嘴自动保护与专业吸尘功能,稳定保证焊接质量,确保良率及稳定性;

- 电池清洁系统,表面等离子清洁、极柱激光清洁,高质保证清洁效果;

- EOL测试系统,与知名专业研究院深度合作,客制化满足各类检测需求;

- 焊点检测模块,综合专业光学和AI深度学习算法,使其更具高精度、高解析度、高直通率等特点;

- 可依实际需求,选配WDD能量检测系统,实现焊接过程检测更为全面完善;

- 基于较为丰富的电池PACK智能制造经验,可配合客户具体需求,深度定制及赋能。